Llámenos

+86-19858305627

Envíanos un correo electrónico

sales@maple-machinery.com

Proceso de soldadura de reparación de fundiciones de acero

2022-03-30

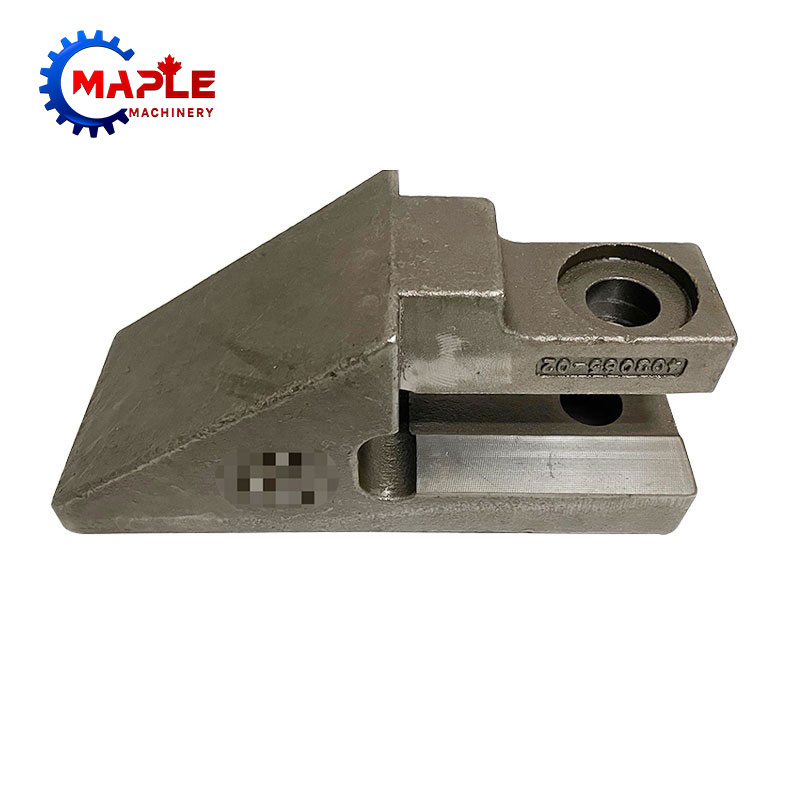

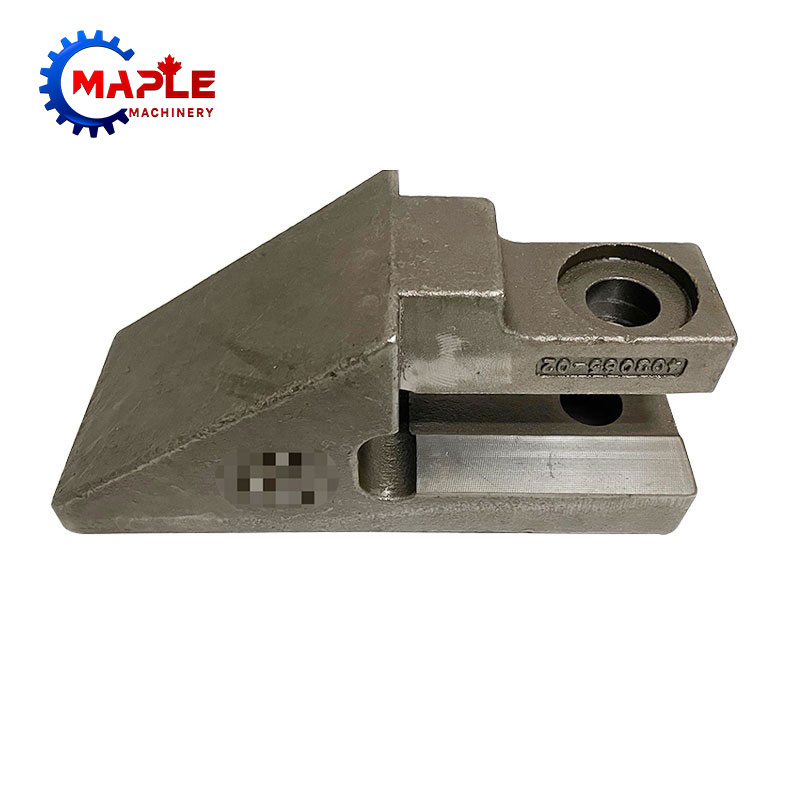

Proceso de soldadura de reparación defundición de acero

El acero fundido de baja aleación se refiere al acero fundido cuyo valor de producción total de elementos de aleación es inferior al 5%. Tiene una resistencia al impacto muy grande y muy buenos parámetros de rendimiento. Estas aleaciones son propensas a grietas durante la soldadura eléctrica. Cabe señalar que un proceso de reparación de soldadura eficaz es fundamental para sus propiedades.

1. Eliminación de deficiencias

Para la reparación de los defectos defundición de acero, se puede aplicar ranurado con arco de carbón para eliminar los defectos. Además, las inclusiones de escoria, la escala de óxido, el óxido, el aceite, la humedad y otros desechos en el área de reparación de soldadura y el área circundante dentro de los 20 mm se limpian y limpian, y el área de reparación de soldadura se pule y pule en una superficie de arco, que es conveniente para la reparación de soldadura.

2. Alambre de soldadura

Alambre de soldadura con F5105. Antes de soldar, secar al aire a 350°C y aislar térmicamente durante 1h. El alambre de soldadura secado al aire debe almacenarse en el cilindro de aislamiento térmico para su uso en cualquier momento, y el alambre de soldadura no secado al aire no debe usarse.

3. Calentamiento antes de soldar

Control de temperatura de calefacción: Parafundición de acerocon órdenes de carbono que no superen el 0,44%, la temperatura de calentamiento es de 120-200 °C; porfundición de acerocon equivalentes de carbono superiores al 0,44 %, la temperatura de calentamiento no debe ser inferior a 200 °C.

4. Principales parámetros de la soldadura eléctrica.

El diámetro del alambre de soldadura es de 4 mm, la corriente de soldadura de la soldadura eléctrica es de 90-240 A, el voltaje de trabajo es de 25-30 V y la velocidad de soldadura de la soldadura eléctrica es de 4-20 cm/min.

5. Puntos clave de la operación práctica

La reparación de soldadura debe llevarse a cabo en la parte de soldadura vertical tanto como sea posible; el poder de balanceo del alambre de soldadura durante la soldadura eléctrica es inferior a 3 veces el diámetro del alambre de soldadura de uso común; Una vez completada la reparación, la superficie de la soldadura eléctrica debe pulirse y alisarse, y se deben considerar las especificaciones de la superficie.

6. Tratamiento térmico posterior a la soldadura

El proceso de tratamiento térmico para eliminar la tensión in situ después de la reparación por soldadura defundición de aceroes el siguiente: la temperatura del proceso de tratamiento térmico es de 550-650 °C. Para el área de reparación de soldadura es relativamente pequeña, y el acero fundido está en proceso de mecanizado, se puede utilizar el método de tratamiento térmico de eliminación parcial de la tensión del suelo, es decir, en toda la superficie de la reparación de soldadura, el área de soldadura eléctrica y los 100 mm circundantes se calientan La temperatura no debe ser inferior a 600 ℃, y la diferencia de temperatura entre el área de aislamiento térmico y el área de aislamiento no térmico no debe exceder los 300 ℃. Cada 25 mm de soldadura eléctrica se suelda profundamente, el tiempo de aislamiento térmico no es inferior a 10 minutos y se utilizan enfriamiento lento y violencia.

7. Detección

Después de la reparación de soldadura, se lleva a cabo una inspección magnética en el área de reparación de soldadura y el área circundante de 50 mm, y no hay defectos como grietas ni agujeros de aire. Según la experiencia práctica, el acero fundido de baja aleación puede cumplir con los requisitos de calidad utilizando el proceso de reparación de soldadura por arco.

El acero fundido de baja aleación se refiere al acero fundido cuyo valor de producción total de elementos de aleación es inferior al 5%. Tiene una resistencia al impacto muy grande y muy buenos parámetros de rendimiento. Estas aleaciones son propensas a grietas durante la soldadura eléctrica. Cabe señalar que un proceso de reparación de soldadura eficaz es fundamental para sus propiedades.

1. Eliminación de deficiencias

Para la reparación de los defectos defundición de acero, se puede aplicar ranurado con arco de carbón para eliminar los defectos. Además, las inclusiones de escoria, la escala de óxido, el óxido, el aceite, la humedad y otros desechos en el área de reparación de soldadura y el área circundante dentro de los 20 mm se limpian y limpian, y el área de reparación de soldadura se pule y pule en una superficie de arco, que es conveniente para la reparación de soldadura.

2. Alambre de soldadura

Alambre de soldadura con F5105. Antes de soldar, secar al aire a 350°C y aislar térmicamente durante 1h. El alambre de soldadura secado al aire debe almacenarse en el cilindro de aislamiento térmico para su uso en cualquier momento, y el alambre de soldadura no secado al aire no debe usarse.

3. Calentamiento antes de soldar

Control de temperatura de calefacción: Parafundición de acerocon órdenes de carbono que no superen el 0,44%, la temperatura de calentamiento es de 120-200 °C; porfundición de acerocon equivalentes de carbono superiores al 0,44 %, la temperatura de calentamiento no debe ser inferior a 200 °C.

4. Principales parámetros de la soldadura eléctrica.

El diámetro del alambre de soldadura es de 4 mm, la corriente de soldadura de la soldadura eléctrica es de 90-240 A, el voltaje de trabajo es de 25-30 V y la velocidad de soldadura de la soldadura eléctrica es de 4-20 cm/min.

5. Puntos clave de la operación práctica

La reparación de soldadura debe llevarse a cabo en la parte de soldadura vertical tanto como sea posible; el poder de balanceo del alambre de soldadura durante la soldadura eléctrica es inferior a 3 veces el diámetro del alambre de soldadura de uso común; Una vez completada la reparación, la superficie de la soldadura eléctrica debe pulirse y alisarse, y se deben considerar las especificaciones de la superficie.

6. Tratamiento térmico posterior a la soldadura

El proceso de tratamiento térmico para eliminar la tensión in situ después de la reparación por soldadura defundición de aceroes el siguiente: la temperatura del proceso de tratamiento térmico es de 550-650 °C. Para el área de reparación de soldadura es relativamente pequeña, y el acero fundido está en proceso de mecanizado, se puede utilizar el método de tratamiento térmico de eliminación parcial de la tensión del suelo, es decir, en toda la superficie de la reparación de soldadura, el área de soldadura eléctrica y los 100 mm circundantes se calientan La temperatura no debe ser inferior a 600 ℃, y la diferencia de temperatura entre el área de aislamiento térmico y el área de aislamiento no térmico no debe exceder los 300 ℃. Cada 25 mm de soldadura eléctrica se suelda profundamente, el tiempo de aislamiento térmico no es inferior a 10 minutos y se utilizan enfriamiento lento y violencia.

7. Detección

Después de la reparación de soldadura, se lleva a cabo una inspección magnética en el área de reparación de soldadura y el área circundante de 50 mm, y no hay defectos como grietas ni agujeros de aire. Según la experiencia práctica, el acero fundido de baja aleación puede cumplir con los requisitos de calidad utilizando el proceso de reparación de soldadura por arco.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy